碳纤维在IT领域的应用 从F1到超极本

2.玻璃纤维(glass fiber或fiberglass)

A、平凡的材料变身记

如果有一天你走进一家高科技工厂,发现这家工厂的仓库里堆积的并不是电子配件,而是砂石、石灰石、碳酸钠等东西。流水生产线上正在制造一匹匹柔软光亮的“布”,质地看起来像绸缎,但是这些布居然正在燃烧。这种特殊的“布”既不怕酸碱腐蚀,更不怕虫咬。你会不会怀疑走错了地方?别怀疑,这里的确是一家现代化的高科技工厂,只不过它不同于传统的高科技工厂,而是大家比较陌生的玻璃纤维工厂。这个工厂仓库中堆积的砂石、石灰石和碳酸钠,正是制造玻璃纤维的主要原料。把这些原料分别碾碎成粉末,并按一定比例混合后送入窑中加热,温度要升高到足以熔化钢铁的1500℃,在此高温下原料变成了透明的融浆。玻璃融浆可以拉伸成平板玻璃,也可以吹制成玻璃容器,这些加工技术早已极为成熟,但是要把玻璃融浆制成极细极细的纤维,可就不那么简单了。(至于如何制造,就不是今天我们要谈的内容。)

玻璃纤维单丝的直径从10μm到20μm,相当于一根头发丝的1/20~1/5 ,每束纤维原丝都由数百根甚至上千根单丝组成。它通常被作为复合材料中的增强材料,电绝缘材料和绝热保材料、电路基板等,广泛应用于经济各个领域。如果把50g的玻璃融浆拉成玻璃单丝,总长度会达到100km长。每束玻璃纤维原丝则由数百根甚至上千根单丝组成。制造玻璃纤维的原料与一般玻璃并不完全一样,除了基本原料相同外,还要加入一些含有铝、硼成分的化合物,以增强它的韧性与延伸性。玻璃纤维的突出优点是较高的强度和弹性模量,比如高强玻璃纤维的单纤维抗拉强度为2800MPa,弹性模量高达86000MPa,多用于军工、空间、防弹盔甲及运动器械等领域。另外,玻璃纤维还具有伸长率低、电绝缘,耐磨蚀和保温性好等优点。

图7:联想ThinkPad Edge系列的某些型号外壳采用了玻璃纤维的复合材料。

在IT硬件领域,玻璃纤维可以应用于电路板生产。除了充当电路板的材料外,玻璃纤维的另一个重要用途是和塑料合作,制造各种玻璃纤维复合材料。将一层层的玻璃布浸在热熔的塑料中,加压成型后就成了大名鼎鼎的“玻璃钢”。玻璃钢甚至比钢还坚韧,既不会生锈又耐腐蚀,而其重量却只有同体积钢铁的四分之一,因此玻璃钢被广泛用于制造各种交通工具的外壳,当然,也包括各种IT产品的外壳。玻璃纤维复合材料吸引IT厂商的另外一个关键原因就是成本相对较低——想象一下砂石、石灰石、碳酸钠之类的建筑材料是多少钱一吨?而镁合金和钛台金的价格又是多少?这样就可以想像得到玻璃纤维巨大的成本优势了。

目前国内普遍掌握的9μm玻璃纤维生产技术只能满足普通电视机以及性能要求相对较低的手机等生产需要。而国际先进的5μm及以下的玻璃纤维生产技术,此前却一直在美国和日本的手中。不过,这种局面有望在未来被打破。国内已经具备了4.1μm的玻璃纤维生产工艺能力并已实现量产,这将打破美日在相关领域的技术垄断,为我国的电子信息产业提供基础原材料,笔记本电脑的制造成本也有望实现大幅降低。

B、玻璃纤维或成为超极本的外衣

自从超极本概念被提出以后,英特尔一直积极协调整个产业链以降低制造成本,从而实现超极本的普及。目前,镁、铝合金外壳模具仍然是超极本的首要选择。但是因为超极本超薄外形对外壳生产工艺的要求较高,加上第一批超极本供应量偏小,使得机壳成本较为昂贵,终导致大多数第一批超极本的品牌厂商都无法将产品的终零售价格控制在较为平稳的价格之内。如何降低超极本成本,是英特尔及厂商们正努力解决的问题。在碳纤维的新工艺推广之前,极具成本优势的玻璃纤维复合材料仍然是超极本的选择之一。

业内人士分析,玻璃纤维制作笔记本外壳成本优势明显。玻璃纤维外壳的表面还可以使用多种工艺进行装饰,如膜内转印(IMR、IMF)或喷漆等,甚至一些用于金属壳体的处理方式也可以支持。目前联想、华硕及惠普等厂商,均计划推出采用新玻璃纤维的超极本,预计在今年第四季度开始出货。综合来看,随着采用玻璃纤维外壳的超极本上市,相信未来玻璃纤维将会快速走进我们的IT产品,说不定超极本还会出现全透明的设计。

3. 凯芙拉纤维

A、凯芙拉成就“刀锋”

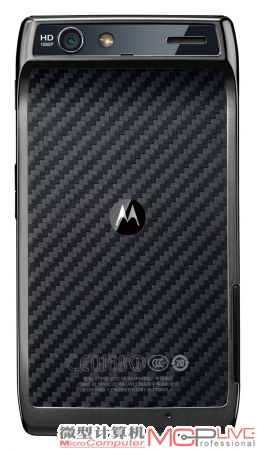

除了碳纤维和玻璃纤维外,还有另一种高性能纤维也已经逐渐走进我们的生活,那就是凯芙拉纤维。摩托罗拉火热的Droid RAZR手机除了震撼的硬件配置和犀利的超薄身形外,它还拥有刀枪不入的本领!这正得益于它采用了一种高科技材质:凯芙拉纤维!

谈到“凯芙拉”,相信不少军事爱好者都为之一振!没错,就是用到防弹衣上的凯芙拉纤维!凯芙拉的英文原名叫“Kevlar”,是美国杜邦(Dupont)公司研制的一种芳纶纤维材料的商品名称,材料全称叫“聚对苯二甲酰对苯二胺”。这一材料起源于上世纪60年代,美国杜邦公司研制出的一种新型芳纶纤维复合材料—芳纶1414,此芳纶复合材料在1972年正式实现商品化并被命名为Kevlar(凯芙拉)。

凯芙拉纤维大的特性是具有极高的强度,约为22cN/dtex,该强度是相同重量钢丝的五倍以上,是高强度工业尼龙、涤纶和玻璃纤维的两倍以上。凯芙拉纤维具有异乎寻常的高初始模量,其值为476 cN/dtex,是玻璃丝或钢丝的两倍,工业涤纶丝的四倍,工业尼龙丝的九倍。同时凯芙拉纤维的热性能极佳,热稳定性好,在260℃的环境下仍能保持较高的强度,且具有良好的绝缘性和抗腐蚀性,因而赢得“合成钢丝”的美誉。

B、凯芙拉纤维在军事上的大量应用

由于“凯夫拉”材料坚韧耐磨、刚柔相济,具有刀枪不入的特殊本领,在军事上被称之为“装甲卫士”。大家知道,由于具有坚硬的装甲,坦克等装甲车辆早已成为现代陆军的主要装备之一。所谓道高一尺魔高一丈,有了坦克等装甲车之后,武器专家又发明了反坦克炮、反坦克导弹等反装甲武器。这又反过来促使研发人员进一步改善装甲性能。在材质没有发生变化的前提下,这意味着必须增加金属装甲的厚度,这势必影响坦克的机动性能。凯芙拉材料的出现使这个问题迎刃而解,坦克的防护性能从此提高到了一个崭新的阶段。与玻璃钢相比,在相同的防护情况下,凯芙拉材料的重量可以减少一半。采用凯芙拉材料制成的层压薄板韧性是钢的3倍,经得起反复撞击。

凯芙拉纤维与IT的首次亲密接触——摩托罗拉Droid RAZR手机。

同时,凯芙拉材料还是制造防弹衣的理想材料。相比传统的尼龙和玻璃纤维,在同样情况下,使用凯芙拉材料的防护能力至少可提高一倍,用这种材料制作的防弹衣只有2~3千克重,具有很好的柔韧性。目前,防弹衣、防弹头盔及排爆服等人员防护装备均大量采用了凯芙拉材料制造。电影《蝙蝠侠》中蝙蝠侠那套行头就是用凯芙拉材料制造。总之,凯夫拉这种材料有点武侠小说中“刚柔相济、刀枪不入”的味道。

正是因为凯芙拉拥有如此的防护能力,因此中国在20世纪80年代进口这种材料的时候遭到了美国政府的限制,后来才慢慢放开了进口的限制。同时在国家有关部门的支持下,国内许多化纤企业积极参与,让凯芙拉纤维的国产化和规模化生产得以快速推进。

C、凯芙拉纤维是神话吗?

受成本限制(是玻璃纤维的十倍,与碳纤维相当),目前凯芙拉纤维应用到IT产品时多以附层的形式出现,如摩托罗拉Droid RAZR手机采用的就是凯芙拉纤维附层。防护能力当然不可与正常的凯芙拉纤维同日而语。如果你用尖锐物体刻意损坏这一附层的表面,也会击破它的防线。不过,虽然这层薄薄的凯芙拉纤维附层还不足以达到防弹的效果,但是相比传统材料,凯芙拉材料的确可以让产品在韧性、耐磨、防磕碰等方面有更好的性能。用凯芙拉纤维材料制作IT产品壳体的生产方式目前还比较单一,局限性很大,成本很高。随着制造加工技术的进步,出现在其他产品上也只是个时间问题。

蝙蝠侠刀枪不入的秘诀就在于身穿的凯芙拉盔甲。

除了碳纤维、玻璃纤维和芳纶纤维外,象高强度涤纶纤维、硼纤维及高强度聚乙烯纤维也都属于高性能新型纤维材料的范畴。高性能纤维在科学技术上所取得的进展使新品种不断出现。特别是随着航空航天、新能源、军工、生物医学和通讯信息等高科技产业的迅速发展,对纤维材料性能的要求越来越高,促进了对新型纤维的研究与开发。例如,高强聚乙烯是柔性链高聚物产品(与碳纤维、芳纶并称为当今世界三大高科技纤维),将柔性链高分子聚合物纺制成高性能纤维就是由于凝胶纺丝工艺技术上的突破所引起的发展。它比芳纶、碳纤维有更优异的性能。高强聚乙烯纤维的比强度是当今世界上高的,相当于优质钢丝的15倍,比普通化学纤维高近10倍,比凯芙拉纤维高40%。在某些应用领域已经成为芳纶纤维的强劲竞争对手。随着技术的逐渐成熟,这些原来应用于航天航空、装甲材料等高技术领域的高性能纤维,也会逐渐应用于各个领域,就像当初碳纤维、凯芙拉纤维所走过的路一样,这些高性能纤维有朝一日也可能会出现在我们身边各种电子设备上。

不过,由于我国在高纤维领域起步比较晚,在高性能纤维生产技术与欧美等国家仍有相当的差距,普遍存在规模较小及技术创新较难等问题。目前,我国已经将复合材料技术列为国家关键技术和国防关键技术予以优先发展,在2010年1月推出《关于加快培育和发展战略性新兴产业的决定》中,高性能纤维被列入了新兴产业,将重点提升碳纤维、芳纶、超高分子量聚乙烯纤维等高性能纤维及其复合材料的发展水平。

结语:

目前,新材料的开发及应用已经成为衡量社会文明的一种尺度。纤维是重要的高分子材料,它的重要性已经在方方面面得到了体现,已经成为一个国家综合实力的体现,是建设现代化强国的重要物质基础。随着社会的发展,未来对我国能源和环境问题提出更高要求,由此对新型材料及其应用性能的研究也产生了强烈的冲击,并将促使更新一代高性能纤维的研制及其产品应用领域的开发。