碳纤维在IT领域的应用 从F1到超极本

F1赛车,相信不少朋友都不会陌生。这些飞速疾驰的赛车之所以能够不断创造性能巅峰,除了拥有强悍动力系统和一流设计外,引入碳纤维这样的新型材质更是在保持车身强度的同时大大降低了其整车质量,也是使F1赛车性能如此卓越的一大“功臣”!当然,一切新技术的终目的都是为我们的生活服务。你可曾知道,类似碳纤维这样的高性能纤维早已经不知不觉进入我们的生活之中,比如我们日常接触到的笔记本、手机和数码产品。除了碳纤维,还有什么高性能纤维已经应用到了IT领域中呢?它们又有什么绝技呢?看过本文便知。

一、传统的“外衣”已经不能满足电子产品发展的需要

“纤维也能做外壳?!”相信不少朋友对此都持怀疑态度。的确,我们日常接触到的电子数码产品,如笔记本、手机和数码相机的外壳材料目前绝大多数还是PC、PC+ABS(工程塑料合金)、铝合金和镁合金等几种材料。

1.PC+ABS工程塑料

PC+ABS(工程塑料合金)结合了PC塑料和ABS塑料的优异特性,现在绝大多数笔记本电脑或多或少都会应用到这种材质。

这种材料的综合性能较好,拥有优良的耐热性能、抗冲击性能、低温下的抗冲击性能和阻燃性,成型工艺较为成熟,为关键的是它的成本优势明显,这对于大规模量产非常重要。不过,PC+ABS工程塑料的缺点也比较明显,它的密度较大,因此质量较重,而且塑料本身的导热性能较差,这使它越来越不能满足更注重移动性、轻巧性的数码产品的需要。在这种诉求下,厂商们引入了质量更轻、散热性更优秀的镁合金材质。

2.镁合金材质

镁合金材质大的优点就是较好的散热性能。镁合金一般主要元素是镁,再掺入少量的铝或是其他金属材料来加强其硬度。目前大多数厂商用得多的是银白色的镁合金。不过,镁合金并不是很耐磨,由于漆膜附着力的原因,产品容易出现划痕和掉漆等情况。它的成本也相对较高,加工成型也比PC+ABS塑料更困难。这也是为什么所谓的镁合金笔记本电脑一般只会把镁合金应用在顶盖或底壳部分的原因。

针对镁合金不耐磨的缺点,厂商想到了耐磨性能更好的钛合金。钛合金耐磨性能非常好。以往它主要用于那些要求轻质、高强应用的特殊场合,比如航天器部件、飞机制造和潜艇等,典型的莫过于俄罗斯的台风级战略导弹核潜艇就是采用钛合金打造的外壳(用钛量超过9000吨!)。不过钛合金与一般金属传统的精炼、熔融和铸造技术不同,加工相当困难,结果使得钛合金的成本变得十分昂贵。因此,历史上也仅有极少高端的IT产品采用了钛金属。

那么,有没有这样一种材料,既拥有镁合金坚固的特性,又有PC+ABS工程塑料的高可塑性呢?答案是肯定的,那就是类似于本文开始所提到的添加了碳纤维这样的高性能纤维的树脂。

图3:镁铝合金也是笔记本电脑常用的材质之一。

二、高应用要求,催生“纤维”新衣!

说到纤维,大家或许会想到在读书学生物时所接触的植物纤维的样子,很难与我们今天要讨论的话题联系起来。的确,高性能纤维与我们之前接触到的植物纤维是两种完全不一样的材质。高性能纤维是具有特殊物理化学结构、性能和用途,或具有特殊功能的化学纤维,一般指强度大于17.6cN/dtex(编者按,cN/dtex是纺织业纱线的断裂强度单位,数值越高越好),弹性模量在440cN/dtex以上的纤维,拥有耐强腐蚀、低磨损、耐高温、耐辐射、阻燃、耐高电压、高强度高模量及高弹性等特点。如碳纤维、玻璃纤维和凯芙拉纤维都属于高性能纤维的范畴,目前,它们已经成为或准备充当IT产品的“外衣”。

1.碳纤维

A、何为碳纤维?

何为碳纤维(carbon fiber)?对于这个问题,我们的解答因人而异。如果你是一位普通的消费者,我们的答案是:它是一种质轻而坚固的新材料,一款采用普通ABS工程塑料材质的笔记本售价大约在3000~5000元左右,而如果换成碳纤维材质的话或许可以卖到万元以上的高价。如果你是喜欢刨根问底的科技狂,请继续往下看……

碳纤维是含碳量高于90%的无机高分子纤维(如果含碳量高于99%,我们一般称之为石墨纤维)。它在抗拉性、抗弹性变形,抗蠕变力及耐疲劳性等方面的表现都相当优秀,比热及导电性介于非金属和金属之间。除了具有热膨胀系数小,耐腐蚀性好,纤维密度低及X射线透过性好等优点外,碳纤维突出的优点便是高强度,如碳纤维与环氧树脂的复合材料,其比强度和比模量均比钢和铝合金大数倍(编者按,比强度指材料的抗拉强度与材料比重之比;比模量是材料的模量与密度之比,是材料承载能力的一个重要指标,比模量越大,零件的刚性就愈大,也称为“比刚度”或“比弹性模量”。两者均为指标越大越好)。

图4:碳纤维的应用越来越广泛,图为采用了碳纤维材质的兰博基尼Sesto Elemento概念跑车。

碳纤维材料以其独特而卓越的物理化学性能,被广泛应用在火箭、导弹和高速飞行器等航空航天业,是发展国防军工与国民经济的重要战略物资。碳纤维在民用领域经典的应用之一便是F1赛事上的迈凯轮MP4-12C超级跑车——迈凯轮MP4-12C除了车身部分外,单体式驾驶舱及底盘均以碳纤维材料制造,既保证了轻量化,又足够坚固和耐用。与钢材相比, 碳纤维复合材料的车身质量只有钢的50%,而在碰撞中对能量的吸收能力却比钢高出一倍。目前碳纤维在汽车制造领域的使用量越来越大,如福特和保时捷生产的GT型赛车、奔驰的57S型轿车、宝马M6型轿车、兰博基尼Sesto Elemento(第六元素)概念豪车上都可以看到碳纤维的身影。

除了汽车外,新一代客机也加大了碳纤维复合材料的使用比例,如空中客车公司的A380超宽客机,也是空客公司第一架全复合材料机翼飞机。碳纤维材质为其带来了优秀的性能,其百千米油耗预计只有2.5L/人,完全可以跟现在的小汽车媲美。

B、碳纤维与笔记本电脑的第一次亲密接触

正是碳纤维拥有如此神奇的特性,让笔记本厂商看到了新的希望。碳纤维与笔记本电脑的第一次“亲密接触”发生在1998年——当年IBM发布的IBM ThinkPad 600成为首款采用碳纤维材质的笔记本电脑。

图5:IBM ThinkPad 600是第一款采用碳纤维材质的笔记本电脑。

应用于ThinkPad 600系列之上的碳纤维外壳经过处理后手感相当好,掌托和外壳触感细腻,就像触摸到人的皮肤一样舒服,而且擦洗方便,即使油性笔留下的污迹也能轻松抹掉,因此一直为本友们津津乐道。ThinkPad 600系列笔记本电脑在全球共销售了约200万台,是历史上销量大的笔记本电脑之一。不过,当时流行的外壳材质还是PC+ABS工程塑料。相比起来,碳纤维外壳的成型工艺更加困难,并没有在其他品牌中流行起来。

直到2003年,碳纤维与笔记本电脑的故事在索尼的支持下才得到延续——2003年索尼同时发布了两款采用了碳纤维作为外壳的笔记本电脑VAIO PCG-X505/P与VAIO PCG-X505/SP。X505的厚度仅为9.7mm,重785g,是当时轻薄的笔记本电脑之一。两者的不同之处在于所采用的碳纤维材料不同导致重量有所不同。PCG-X505/P采用“镍强化碳素材料”,主要是在碳纤维中掺入了坚硬而有延展性的镍合金;而PCG-X505/SP则采用“碳纤维积层板”,在碳纤维表面附着了透明树脂面板,抗压性略差。经过这几年的发展,目前碳纤维在笔记本上的应用已经到了一个新的高度,比如采用碳纤维复合材料的东芝Portégé Z830超级本,整机厚度只有15.9mm,其1.085kg的机身重量更是再次刷新了13英寸笔记本重量纪录。

C、碳纤维价格为何居高不下

碳纤维被工程师使用在笔记本电脑上是新材料另一种革命性的一步。但碳纤维生产工艺流程长,技术关键点多,生产壁垒高,是多学科、多技术的集成。这就不得不提到碳纤维的制造过程。

碳纤维是纤维状的碳材料,其化学组成中含碳量在90%以上。当前世界上销售的碳纤维绝大部分都是用聚丙烯腈纤维的固相碳化方式制得。这个过程首先需要将聚丙烯腈纤维纺丝,然后将纺丝在空气中加热, 维持在200~300℃下数十至数百分钟,这个过程也叫预氧化。接着在惰性气氛( 多采用高纯度氮气)中加热至1200~1600℃维持数分至数十分钟,就可生成碳纤维初成品。后再在惰性气氛( 一般为高纯氩气) 中加热至2000~3000℃,维持数秒至数十秒钟,将除碳以外的所有元素都予以去除,这样生成高纯度碳纤维。这个过程看上去很简单,但对工艺和设备要求相当高。目前碳纤维技术主要掌握在日本、美国、德国等西方发达国家几个公司手中。世界各知名碳纤维公司均囿于“巴黎统筹条约”限制,不转让技术,也不出售设备。我国用聚丙烯腈为原料生产碳纤维的研究始于1962年,起步可谓不晚,但长期未取得实质性进展。在十多年的风风雨雨中,尽管碳纤维生产不再完全依靠外国,但在关键性技术方面仍与国外有相当大的差距,特别是在碳纤维原丝生产方面一直难以有大的突破,且生产成本远高于国外。2010年全球产量才接近4万吨/年,我国的产量仅有1560吨/年,这也是碳纤维材料价格一直居高不下的原因之一。

D、此碳纤维非彼碳纤维?

供不应求的市场状况注定了碳纤维的非凡身价,比如采用碳纤维的迈凯轮MP4-12C超级跑车的造价更是高达180万美元。如果按照这个价格推算,每个笔记本电脑的碳纤维外壳造价应该约在2万美元左右。但目前还没有任何一款量产笔记本电脑价格能达到这个水平,比如上面提到的、用碳纤维打造的东芝Portégé Z830超级本,售价也仅为9999元。难道此碳纤维非彼碳纤维?还是笔记本电脑上加入碳纤维仅是一个噱头?

其实应用在跑车和飞机上的碳纤维与应用在笔记本电脑上的碳纤维从化学成份上而言是相同的,但在碳纤维制作工艺上有所不同。应用在跑车和飞机上的碳纤维与应用在笔记本电脑上的碳纤维主要区别在于碳纤维处理工艺上完全不同:不同的加工温度、不一样的编织形式、与树脂及合金等不同介质结合……这些因素都会左右碳纤维成品的物理特性及成本。笔记本电脑的防护要求远不如跑车这么严格,所以笔记本电脑所采用的碳纤维工艺处理要求也远远低于汽车和飞机上的要求,成本也得以降低不少。这就好比同一个系列的笔记本电脑,有高配版本和低配版本,配置不一样,当然价格也不一样!

因此,笔记本电脑所采用的碳纤维复合材料的硬度提升并不大,有些产品的硬度甚至不及钛台金,加入的碳纤维层仅能保证遇到锐物撞击时A面破裂的可能性会大大降低,也不能保证外壳不发生形变。所以我们不必一提起碳纤维笔记本电脑,就认为它坚硬异常!

E、如何简单识别碳纤维

碳纤维可加工成织物、毡、席、带、纸及其他材料。除用作绝热保材料外,一般不单独使用碳纤维,多作为增强材料加入到树脂、金属、陶瓷、混凝土等材料中,构成复合材料。因此,我们很难简单的从外观识别出是碳纤维材质还是其他纤维材质。

碳纤维是一种导电材质,可以起到类似金属的屏蔽作用。相对而言,PC+ABS塑料外壳需要额外镀一层起屏蔽作用的金属膜。基于这个特性,如果笔记本电脑接地不好,就会有轻微的漏电感。你可以将万用表拨到电阻档,将正负极同时搭在机壳上,若是碳纤维,表针会向右摆动,反之则不动。不过,现在笔记本电脑大多采用复合型碳纤维,或在外壳覆盖一层绝缘涂层,如高弹性聚乙烯碳纤维,“测”漏电这招已经不那么管用了。

碳纤维材质虽然既拥有镁合金高雅坚固的特性,又有PC+ABS工程塑料的高可塑性;不过成本较高,外观成型和着色比较困难。尤其值得一提的是,碳纤维只能制成平面材料,若要制造曲面碳纤维复合材料,目前只能通过复合材料手糊成型(也称为预浸料人工堆叠成型)的方式,将碳纤维织物与树脂材料交替铺在模具上形成曲面。由于生产效率低,速度慢,生产成本较为高昂。因此通常只应用在高端轻薄笔记本电脑或商务笔记本电脑上。随着英特尔低功耗处理器售价大幅度降低,笔记本轻薄化成为了一种游行趋势。虽然碳纤维可以打造更轻更薄的机型,但其成本与售价都居高不下,使得碳纤维与轻薄笔记本电脑流行的大趋势相背离,生存空间越来越小。此外,碳纤维材质的着色比较难,并不能满足多重用户的需求。采用碳纤维的笔记本电脑的颜色一般都是采用碳纤维的本色,也就是黑色—被称为“小黑”的ThinkPad之所以一色的黑色也是因为这个原因。在新的碳纤维工艺没有普遍应用前,玻璃纤维将是多数笔记本电脑外壳的主要选择。

2.玻璃纤维(glass fiber或fiberglass)

A、平凡的材料变身记

如果有一天你走进一家高科技工厂,发现这家工厂的仓库里堆积的并不是电子配件,而是砂石、石灰石、碳酸钠等东西。流水生产线上正在制造一匹匹柔软光亮的“布”,质地看起来像绸缎,但是这些布居然正在燃烧。这种特殊的“布”既不怕酸碱腐蚀,更不怕虫咬。你会不会怀疑走错了地方?别怀疑,这里的确是一家现代化的高科技工厂,只不过它不同于传统的高科技工厂,而是大家比较陌生的玻璃纤维工厂。这个工厂仓库中堆积的砂石、石灰石和碳酸钠,正是制造玻璃纤维的主要原料。把这些原料分别碾碎成粉末,并按一定比例混合后送入窑中加热,温度要升高到足以熔化钢铁的1500℃,在此高温下原料变成了透明的融浆。玻璃融浆可以拉伸成平板玻璃,也可以吹制成玻璃容器,这些加工技术早已极为成熟,但是要把玻璃融浆制成极细极细的纤维,可就不那么简单了。(至于如何制造,就不是今天我们要谈的内容。)

玻璃纤维单丝的直径从10μm到20μm,相当于一根头发丝的1/20~1/5 ,每束纤维原丝都由数百根甚至上千根单丝组成。它通常被作为复合材料中的增强材料,电绝缘材料和绝热保材料、电路基板等,广泛应用于经济各个领域。如果把50g的玻璃融浆拉成玻璃单丝,总长度会达到100km长。每束玻璃纤维原丝则由数百根甚至上千根单丝组成。制造玻璃纤维的原料与一般玻璃并不完全一样,除了基本原料相同外,还要加入一些含有铝、硼成分的化合物,以增强它的韧性与延伸性。玻璃纤维的突出优点是较高的强度和弹性模量,比如高强玻璃纤维的单纤维抗拉强度为2800MPa,弹性模量高达86000MPa,多用于军工、空间、防弹盔甲及运动器械等领域。另外,玻璃纤维还具有伸长率低、电绝缘,耐磨蚀和保温性好等优点。

图7:联想ThinkPad Edge系列的某些型号外壳采用了玻璃纤维的复合材料。

在IT硬件领域,玻璃纤维可以应用于电路板生产。除了充当电路板的材料外,玻璃纤维的另一个重要用途是和塑料合作,制造各种玻璃纤维复合材料。将一层层的玻璃布浸在热熔的塑料中,加压成型后就成了大名鼎鼎的“玻璃钢”。玻璃钢甚至比钢还坚韧,既不会生锈又耐腐蚀,而其重量却只有同体积钢铁的四分之一,因此玻璃钢被广泛用于制造各种交通工具的外壳,当然,也包括各种IT产品的外壳。玻璃纤维复合材料吸引IT厂商的另外一个关键原因就是成本相对较低——想象一下砂石、石灰石、碳酸钠之类的建筑材料是多少钱一吨?而镁合金和钛台金的价格又是多少?这样就可以想像得到玻璃纤维巨大的成本优势了。

目前国内普遍掌握的9μm玻璃纤维生产技术只能满足普通电视机以及性能要求相对较低的手机等生产需要。而国际先进的5μm及以下的玻璃纤维生产技术,此前却一直在美国和日本的手中。不过,这种局面有望在未来被打破。国内已经具备了4.1μm的玻璃纤维生产工艺能力并已实现量产,这将打破美日在相关领域的技术垄断,为我国的电子信息产业提供基础原材料,笔记本电脑的制造成本也有望实现大幅降低。

B、玻璃纤维或成为超极本的外衣

自从超极本概念被提出以后,英特尔一直积极协调整个产业链以降低制造成本,从而实现超极本的普及。目前,镁、铝合金外壳模具仍然是超极本的首要选择。但是因为超极本超薄外形对外壳生产工艺的要求较高,加上第一批超极本供应量偏小,使得机壳成本较为昂贵,终导致大多数第一批超极本的品牌厂商都无法将产品的终零售价格控制在较为平稳的价格之内。如何降低超极本成本,是英特尔及厂商们正努力解决的问题。在碳纤维的新工艺推广之前,极具成本优势的玻璃纤维复合材料仍然是超极本的选择之一。

业内人士分析,玻璃纤维制作笔记本外壳成本优势明显。玻璃纤维外壳的表面还可以使用多种工艺进行装饰,如膜内转印(IMR、IMF)或喷漆等,甚至一些用于金属壳体的处理方式也可以支持。目前联想、华硕及惠普等厂商,均计划推出采用新玻璃纤维的超极本,预计在今年第四季度开始出货。综合来看,随着采用玻璃纤维外壳的超极本上市,相信未来玻璃纤维将会快速走进我们的IT产品,说不定超极本还会出现全透明的设计。

3. 凯芙拉纤维

A、凯芙拉成就“刀锋”

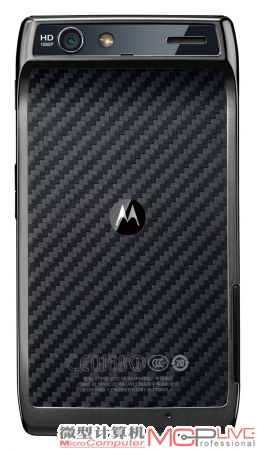

除了碳纤维和玻璃纤维外,还有另一种高性能纤维也已经逐渐走进我们的生活,那就是凯芙拉纤维。摩托罗拉火热的Droid RAZR手机除了震撼的硬件配置和犀利的超薄身形外,它还拥有刀枪不入的本领!这正得益于它采用了一种高科技材质:凯芙拉纤维!

谈到“凯芙拉”,相信不少军事爱好者都为之一振!没错,就是用到防弹衣上的凯芙拉纤维!凯芙拉的英文原名叫“Kevlar”,是美国杜邦(Dupont)公司研制的一种芳纶纤维材料的商品名称,材料全称叫“聚对苯二甲酰对苯二胺”。这一材料起源于上世纪60年代,美国杜邦公司研制出的一种新型芳纶纤维复合材料—芳纶1414,此芳纶复合材料在1972年正式实现商品化并被命名为Kevlar(凯芙拉)。

凯芙拉纤维大的特性是具有极高的强度,约为22cN/dtex,该强度是相同重量钢丝的五倍以上,是高强度工业尼龙、涤纶和玻璃纤维的两倍以上。凯芙拉纤维具有异乎寻常的高初始模量,其值为476 cN/dtex,是玻璃丝或钢丝的两倍,工业涤纶丝的四倍,工业尼龙丝的九倍。同时凯芙拉纤维的热性能极佳,热稳定性好,在260℃的环境下仍能保持较高的强度,且具有良好的绝缘性和抗腐蚀性,因而赢得“合成钢丝”的美誉。

B、凯芙拉纤维在军事上的大量应用

由于“凯夫拉”材料坚韧耐磨、刚柔相济,具有刀枪不入的特殊本领,在军事上被称之为“装甲卫士”。大家知道,由于具有坚硬的装甲,坦克等装甲车辆早已成为现代陆军的主要装备之一。所谓道高一尺魔高一丈,有了坦克等装甲车之后,武器专家又发明了反坦克炮、反坦克导弹等反装甲武器。这又反过来促使研发人员进一步改善装甲性能。在材质没有发生变化的前提下,这意味着必须增加金属装甲的厚度,这势必影响坦克的机动性能。凯芙拉材料的出现使这个问题迎刃而解,坦克的防护性能从此提高到了一个崭新的阶段。与玻璃钢相比,在相同的防护情况下,凯芙拉材料的重量可以减少一半。采用凯芙拉材料制成的层压薄板韧性是钢的3倍,经得起反复撞击。

凯芙拉纤维与IT的首次亲密接触——摩托罗拉Droid RAZR手机。

同时,凯芙拉材料还是制造防弹衣的理想材料。相比传统的尼龙和玻璃纤维,在同样情况下,使用凯芙拉材料的防护能力至少可提高一倍,用这种材料制作的防弹衣只有2~3千克重,具有很好的柔韧性。目前,防弹衣、防弹头盔及排爆服等人员防护装备均大量采用了凯芙拉材料制造。电影《蝙蝠侠》中蝙蝠侠那套行头就是用凯芙拉材料制造。总之,凯夫拉这种材料有点武侠小说中“刚柔相济、刀枪不入”的味道。

正是因为凯芙拉拥有如此的防护能力,因此中国在20世纪80年代进口这种材料的时候遭到了美国政府的限制,后来才慢慢放开了进口的限制。同时在国家有关部门的支持下,国内许多化纤企业积极参与,让凯芙拉纤维的国产化和规模化生产得以快速推进。

C、凯芙拉纤维是神话吗?

受成本限制(是玻璃纤维的十倍,与碳纤维相当),目前凯芙拉纤维应用到IT产品时多以附层的形式出现,如摩托罗拉Droid RAZR手机采用的就是凯芙拉纤维附层。防护能力当然不可与正常的凯芙拉纤维同日而语。如果你用尖锐物体刻意损坏这一附层的表面,也会击破它的防线。不过,虽然这层薄薄的凯芙拉纤维附层还不足以达到防弹的效果,但是相比传统材料,凯芙拉材料的确可以让产品在韧性、耐磨、防磕碰等方面有更好的性能。用凯芙拉纤维材料制作IT产品壳体的生产方式目前还比较单一,局限性很大,成本很高。随着制造加工技术的进步,出现在其他产品上也只是个时间问题。

蝙蝠侠刀枪不入的秘诀就在于身穿的凯芙拉盔甲。

除了碳纤维、玻璃纤维和芳纶纤维外,象高强度涤纶纤维、硼纤维及高强度聚乙烯纤维也都属于高性能新型纤维材料的范畴。高性能纤维在科学技术上所取得的进展使新品种不断出现。特别是随着航空航天、新能源、军工、生物医学和通讯信息等高科技产业的迅速发展,对纤维材料性能的要求越来越高,促进了对新型纤维的研究与开发。例如,高强聚乙烯是柔性链高聚物产品(与碳纤维、芳纶并称为当今世界三大高科技纤维),将柔性链高分子聚合物纺制成高性能纤维就是由于凝胶纺丝工艺技术上的突破所引起的发展。它比芳纶、碳纤维有更优异的性能。高强聚乙烯纤维的比强度是当今世界上高的,相当于优质钢丝的15倍,比普通化学纤维高近10倍,比凯芙拉纤维高40%。在某些应用领域已经成为芳纶纤维的强劲竞争对手。随着技术的逐渐成熟,这些原来应用于航天航空、装甲材料等高技术领域的高性能纤维,也会逐渐应用于各个领域,就像当初碳纤维、凯芙拉纤维所走过的路一样,这些高性能纤维有朝一日也可能会出现在我们身边各种电子设备上。

不过,由于我国在高纤维领域起步比较晚,在高性能纤维生产技术与欧美等国家仍有相当的差距,普遍存在规模较小及技术创新较难等问题。目前,我国已经将复合材料技术列为国家关键技术和国防关键技术予以优先发展,在2010年1月推出《关于加快培育和发展战略性新兴产业的决定》中,高性能纤维被列入了新兴产业,将重点提升碳纤维、芳纶、超高分子量聚乙烯纤维等高性能纤维及其复合材料的发展水平。

结语:

目前,新材料的开发及应用已经成为衡量社会文明的一种尺度。纤维是重要的高分子材料,它的重要性已经在方方面面得到了体现,已经成为一个国家综合实力的体现,是建设现代化强国的重要物质基础。随着社会的发展,未来对我国能源和环境问题提出更高要求,由此对新型材料及其应用性能的研究也产生了强烈的冲击,并将促使更新一代高性能纤维的研制及其产品应用领域的开发。